この様なお悩みのお客様へ

- ガラス繊維がどうしても外観表面に浮いてきて、外観不良が多い。

- 外観は何とか限度見本を保てるが、強度のバラツキや強度不足が心配。

- 成形品に塗装をして出荷しているが、塗装コストも馬鹿にならないし、生産工程の自由度が無さ過ぎる。

- 兎も角、綺麗な外観の成形品を、安定して生産したい。

チェックポイントリスト

- 成形材料乾燥 十分な乾燥

- 製品設計 均一な肉厚

- 射出成形機 最適化

- 金型設計 樹脂のスムーズな流れ

- 金型温度 金型温度調節器

- 射出成形条件 高速、高圧射出

- 保圧設定 十分な樹脂の充填

成形材料乾燥

- 十分に乾燥すれば、成形中に発生するガス発生量を少なくでき、外観を出し易い。

- 除湿乾燥機の使用を推奨します。

- 熱風乾燥では、乾燥温度120°C程度で3時間の乾燥が必要になりますが、ナイロン樹脂の空気酸化による黄変にご注意下さい。

- 特に66PAは、6PAよりも、この空気酸化による黄変が著しいので、ご注意下さい。

- 66PAでは、90°C以上で、この空気酸化が生じます。

製品設計

- 製品肉厚が極端に変化する場所に、ガラス繊維の浮きは発生し易い。(偏肉製品設計は避ける)

- リブと製品外観面との接合部にも、ヒケによる外観不良が発生し易い。

- ヒケの目立たないリブ肉厚は、(リブの肉厚)=1/2~2/3×(製品肉厚)

射出成形機

- ノズル径が小さ過ぎると、圧力損失が大きく、綺麗な外観が得難い。

- 650トン射出成形機;φ=5~6mm以上

- 850トン射出成形機;φ=7~8mm以上

- 滞留時間が大きくなり過ぎなければ、若干、大きめで、余裕のある成形機を使用した方が、綺麗な外観を得易い。

金型設計

- 綺麗な外観を得るには、高めの金型温度が必要です。金型温度を十分コントロールできる温度調節配管が必要になります。(温調配管接続部も耐熱性に配慮が必要)

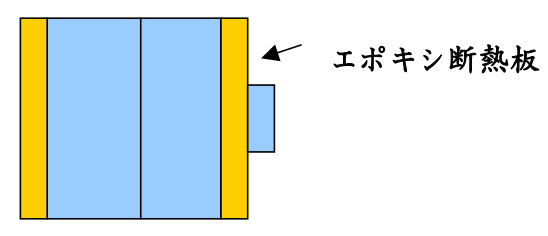

- 金型温度を高めに保つのに、金型取り付け台プレートの外側に、断熱材のエポキシ板を取り付けるのは、非常に有効です。

- 長過ぎるスプルー、ランナー、細過ぎるゲート径は、何れも綺麗な外観を阻害します。

金型温度

- 水金型温調器であれば、沸騰する手前の90~95°C設定で、能力に余裕のある温調器を使用。高温の熱水なので、カプラー、ホース共、十分耐熱性の有る物を使用。ヤケドに注意!

- 熱媒オイル使用であれば、100°C以上の金型温度設定が可能

- 更に、必要であれば、電気ヒーターを、金型に埋め込んで加熱する。

射出成形条件

- 一般的に、低過ぎる温度設定が多い。

- 6PAで270°C、66PAで280°Cを基本に温度設定して下さい。

- 低過ぎる温度設定では、溶融樹脂粘度が高過ぎて、綺麗な外観が得られません。

- 又、不均一溶融は、強度不足の原因になります。

- 固化速度の速いガラス繊維強化ナイロン樹脂は、短時間に金型キャビテイー内に、高速で樹脂を充填して下さい。

- 目安としては3秒以内で、高速、高圧で実射出して下さい。

保圧設定

- 収縮率の大きい結晶性樹脂のPAは、実射出後の保圧が、特にウェルド強度に影響します。

- 保圧の目安は、肉厚1mm当たり5秒を目途に初期設定して下さい。

- 保圧条件の最適化確認は、成形品ショット重量の変化で確認できます。但し、金型温度が一定化しないと、ショット重量はバラツキます。

- 細過ぎるゲート径では、保圧を掛けている最中にゲートが閉塞してしまいます。ゲート厚みを最適化して下さい。

- ゲート厚みT=(成形品肉厚)×1/2

Inquiry

製品について、

その他お気軽にお問い合わせ下さい。